Только что отпрессованные пластинки ожидают отправки на упаковку

Собственно, процесс тиражирования тоже разделяется на этапы. Первый — тиражирование матрицы, то есть инструмента для штамповки готового изделия. Второй — изготовление из пластической массы готового изделия, или прессование. Оба этих этапа требуют совершенно различного оборудования.

Пресс-полуавтомат

Для производства инструмента штамповки, то есть, металлической матрицы — зеркальной (негативной) копии будущей пластинки — обычно используется гальванический процесс, представляющий собой осаждение металла из растворов. Сначала делается обращенная металлическая копия (негатив) приехавшего из студии лакового оригинала. Она несет особую ценность, держится в сохранности и используется для снятия с нее дополнительных копий, которые, собственно, и становятся матрицами для штамповки, и покидают гальванический цех.

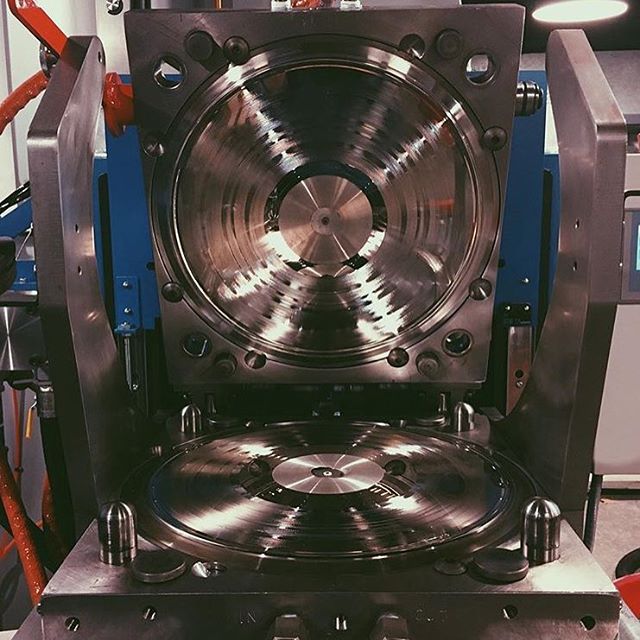

Металлическая матрица-негатив

Матрица заряжается в гидравлический пресс, в который из подготовительного цеха поступают этикетки и масса для прессования. Масса для прессования нагревается (обычно паром, так как нужно сделать это быстро) и приобретает текучесть. При формовании пластинки в массу впрессовываются также и этикетки. Вышедшая из под пресса пластинка обрабатывается с торца, проходит ОТК, упаковывается во внутренний конверт, затем во внешний конверт, потом в коробку, и вместе со своими сестрами-близнецами едет в магазин или к дистрибьютору.

Матрица для двусторонней печати в прессе. Не стоит забывать, что матрица имеет ограниченный срок службы

На видео, подготовленном Classic Records, видны некоторые технологические особенности производства:

А вот видео с завода VRP (Vinyl Record Pressing) в США:

На заводы стоят очереди

После почти пятнадцати лет прозябания с середины 90-х по примерно 2007 год винил вошел в моду, и на заводы выстроилась очередь. В 2007 году в Великобритании было продано 200 000 пластинок, в 2015 — 2,1 миллиона. Заводы грампластинок не знают, как отбиться от клиентов, даже крупные заказчики ждут тиража по несколько месяцев. Элементарно не хватает оборудования для тиражирования.

Готовая продукция в виде цветного винила:

А здесь вы можете ознакомиться с цветными проигрывателями виниловых дисков.

Как работает формовочный пресс

Поучив из гальванического цеха матрицу-негатив, завод приступает к пробному тиражированию. Обычно это 10–20 экземпляров, которые отправляются на прослушивание. Если все нормально, то тиражирование начинается.

Масса для прессования представляет собой гранулы из специальной термопластической смеси. Текучесть при нагревании ей придает основная составляющая — винилит, один из сополимеров винилхлорида с добавками винилацетата. Для придания определенной износоустойчивости, цвета, стабилизации смеси, антистатических свойств в основной сополимер добавляется целый ассортимент присадок.

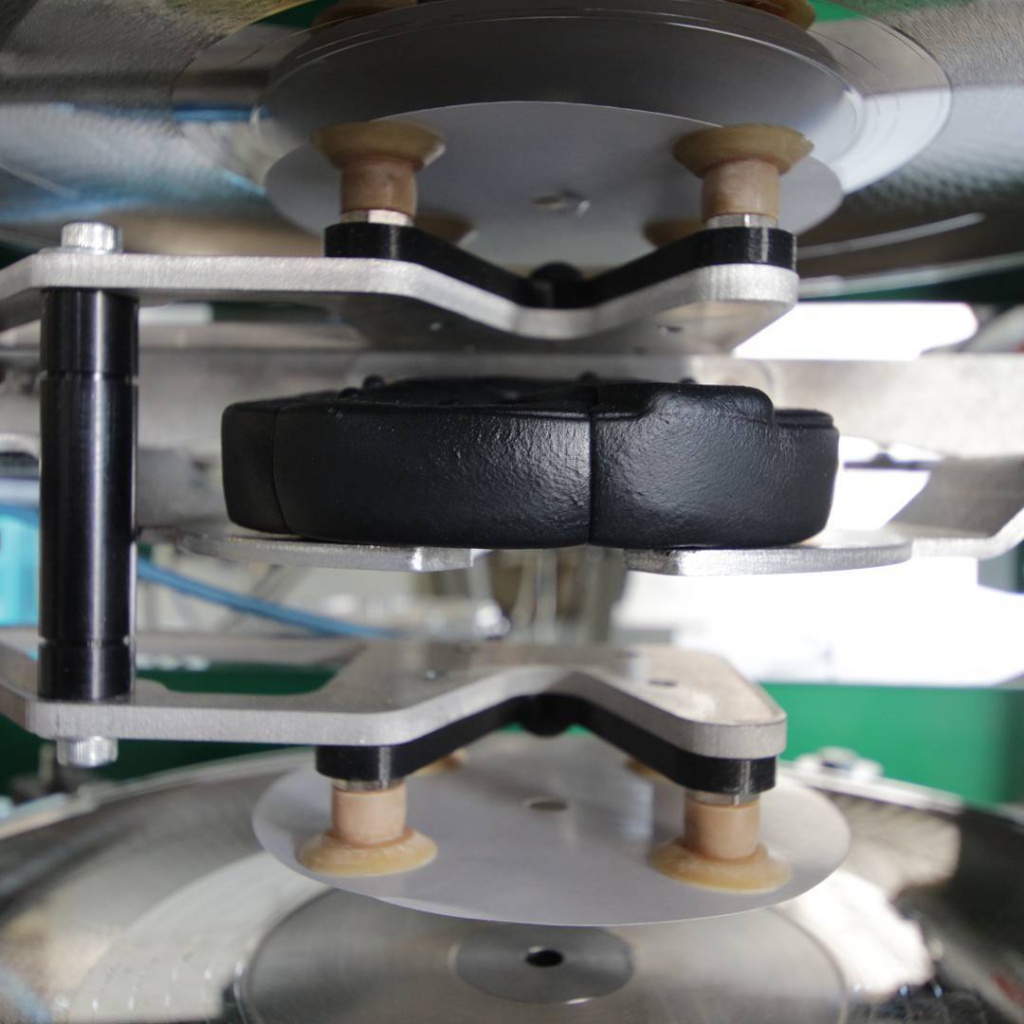

Растопив виниловую смесь в котле при температуре около 150°, из дозатора вынимают смешную толстую лепешку. Она и отправляется в пресс, где ее ждет встреча с матрицей, точнее с двумя матрицами (на обе стороны будущего диска). Чтобы быстро нагреть виниловую массу до рабочей температуры 170–180°, в пресс-форму подается пар под давлением.

Из этой лепешки аморфной массы пресс сделает носитель музыки

Пресс со страшной силы вжимает в разогретую лепешку наши металлические матрицы — для лонгплея это более 100 тонн давления. Пластинка — существо выносливое.

Уже с середины 70-х прессы фактически стали пресс-автоматами. В таком прессе находятся все основные, промежуточные и управляющие устройства: предпластикатор, обрезной механизм, накопитель отпечатанных дисков и т.д.

Проблема в том, что к концу 80-х тиражи пластинок резко упали. Пресс — дорогое и надежное изделие, при надлежащем техобслуживании оно может работать десятки лет. Зачем покупать новый, если заказов нет? Практически все известные заводы по выпуску оборудования для тиражирования пластинок вынуждены были закрыться или перепрофилироваться: шведский Alpha Toolex, немецкие Taunus Ton Technik, американские Hub Servall Record Manufacturing Corp, Hamilton, SMT, Finebilt, Lened.

В итоге индустрия так и живет до сих пор старыми запасами. Станки выпуска 70-х голов перепродаются, а потом перепродаются снова. Новые заводы открываются, но круговорот оборудования не увеличивает количество его, поэтому очереди на тиражирование не уменьшаются. Некоторые модели прессов оснащены счетчиками отпечатанных дисков. Увидеть там показания в 3 или 4 миллиона штук — вполне вероятно: ведь на обычной мощности пресс штампует по 60–70 000 пластинок в неделю! При этом производители ясно понимают, что чудес от изношенной техники ждать не надо: процент брака растет с каждым годом.

Почему же не начать выпускать новые прессы, раз на них такой спрос? Во-первых, начать производство пресс-автомата с нуля — это колоссальные вложения, которые не окупятся быстро. Во-вторых, смельчаки уже нашлись.

Новые первопроходцы

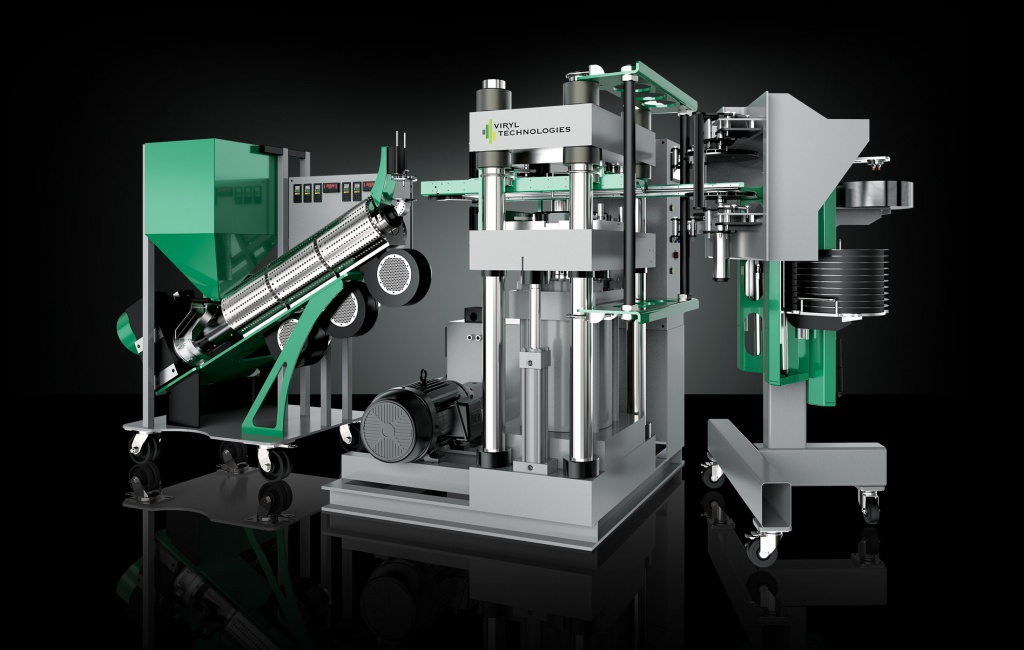

В 2016 году канадскому предприятию Viryl Techologies удалось таки собрать необходимое финансирование от региональных фондов — а это более миллиона долларов — и воплотить в жизнь разработанный группой инженеров современный пресс-автомат WarmTone.

Компания Viryl открыла собственный завод грампластинок в Торонто и также продает свои прессы другим предприятиям. Каждый пресс продается примерно за 190 тысяч американских долларов. Почему бы и нет? В 2015 году в Канаде продано почти 520 000 пластинок, а в США — 12 миллионов. При этом число работающих прессов во всей Северной Америке оценивается в 135–140 штук, не больше.

Пресс WarmTone выглядит и оснащен как станок 21 века. Десятки датчиков отслеживают всевозможные технологические параметры — давление в дозаторе, температуру, влажность, состав термопластика — а автоматика позволяет регулировать параметры соответственно техническим условиям. И, да — станок отправляет оперативные сведения о параметрах работы на мобильное приложение. А вы как думали? Я ж сказал — 21-й век!

WarmTone работает примерно в 1,5–2 раза быстрее "прошловекового" оборудования — на один диск уходит примерно 20–25 секунд в зависимости от массы, а процент брака у него намного меньше: 1% . Четыре пресс-автомата обслуживает всего только один оператор — это тоже стандарты рабсилы 2016 года.

Упомянутая цена в $190 тысяч, однако, привлекательна не для всех. Старый пресс сейчас продается примерно за $80 000, плюс еще тысяч 10 уйдет на ремонт и наладку. Кстати, в 2006 году пресс-автомат в приличном состоянии можно было приобрести на закрывающемся заводе за 5 000 долларов.

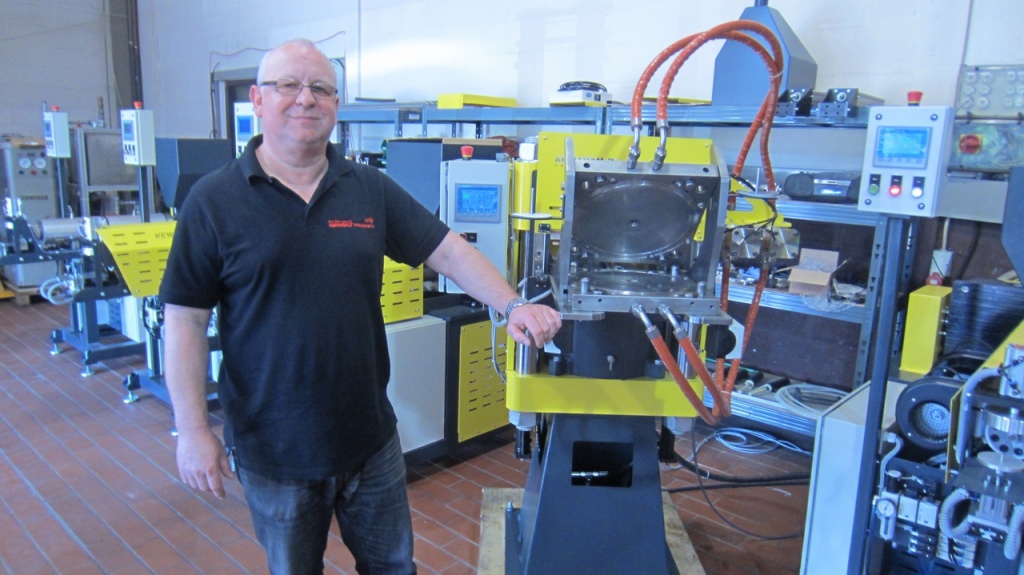

Примерно $80 000 стоит и новый станок, который начала в 2016 году выпускать немецкая компания Newbilt machinery GmbH & Co KG из Алсдорфа. Она пошла несколько другим путем, чем Vyril, более простым. Компания Newbilt купила права собственности на конструкцию у наследников фирмы Finebilt и на основе этой конструкции начала выпуск собственного пресс-полуавтомата Newbilt Duplex. Американские прессы Finebilt в свое время считались одними из лучших и были весьма популярными. Вроде бы как, в мире осталось еще примерно около 100 работающих Finebilt, так что за образец было взято достойное изделие.

Производство цветного винила на заводе Newbilt:

Контроль качества:

Фактически Newbilt заменила только два элемента конструкции: паровыпускные клапаны и систему управления. Эти элементы полностью осовременены. Программное управление Siemens сделали новые прессы более быстрыми и эффективными. Среднее время формования одного диска – примерно 23 секунды. Полуавтоматический пресс Newbilt больше подходит для относительно небольших тиражей, так как в нем требуется отдельный предпластикатор-экструдер.

Рыночные аналитики считают, что сегодня наиболее популярны заказы на небольшие тиражи виниловых дисков: 300–500 штук. Это делает полуавтоматические прессы вполне конкурентоспособными. Снизить долю ручного труда на заводе, оборудованном такими станками, можно с помощью современных роботов-манипуляторов типа SCARA.

Светлое будущее

Конечно, сумасшедшие темпы роста винилового носителя не продержатся десятилетия. Точка насыщения близка. Тем не менее, клиентская база растет и для многих грампластинка теперь ассоциируется не с древностью, а наоборот — с модным и новым. Для нас с вами, как любителей домашнего воспроизведения музыки, ренессанс аналогового звука — хороший знак. Человечество еще не потеряло способность отличать качество от суррогата. Год 2017 обещает быть удачным для винила. Не останьтесь в стороне от трендов и оцените продукцию современных заводов пластинок!

Текст: Сергей Таранов